btb连接器工艺流程(表面贴片焊接工艺剖析)

BTB连接器作为传输能力最强的电子元器件,不仅具有轻薄、高频传输稳定、无需焊接、降噪,而且还兼备超强的耐腐蚀性和优越的耐环境性等优势,被广泛运用,BTB连接器的基本性能可以分为:电气性能、机械性能、环境性能,BTB连接器的性能与生产工艺、表面贴片焊接工艺都有着很大关系。

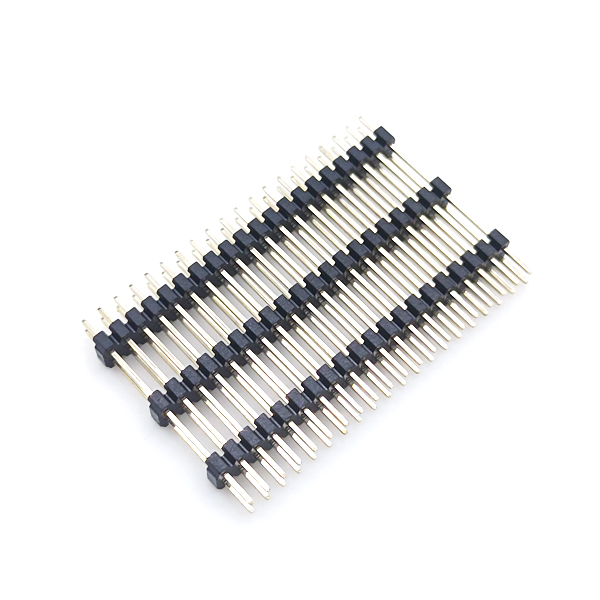

BTB连接器生产工艺流程首先从冲压插针开始,电子连接器插针由薄金属带冲压而成,大卷的金属带放入冲压机的前端,另一端缠入带轮,卷好冲压出成品;第二步冲压完成后送去电镀,连接器的电子接触表面要镀各种金属涂层,在此阶段中,插针的扭曲、碎裂或变形在送去电镀设备中容易出现;第三步在冲压插针、电镀完成之后要开始进入注塑阶段,注塑阶段是将熔化的塑料注入金属胎膜中,然后冷却成形;最后一步便是组装,BTB连接器制造的最后阶段是成品组装。

随着BTB连接器的各类消费电子产品已经集小型化、薄型化和高性能化于一身,这便促使了相应的BTB连接器向短小化和连接部件向窄片化发展,这种片型连接器由传统的插针对插孔接触转化到窄片式接触,由于穿孔焊接已经无法再缩小,所以BTB连接器的穿孔式焊接工艺也转化到表面贴片焊接工艺。

BTB连接器表面贴片焊接工艺流程第一步点胶:为防止二次回炉时投入面的元件因锡膏再次熔化而脱落,故在投入面加装点胶机;第二步是贴装:其作用是将表面组装BTB连接器准确安装到PCB的固定位置上;第三步固化:其作用是将贴片胶融化,从而使表面组装BTB连接器与PCB板牢固粘接在一起。

第四步回流焊接:其作用是将焊膏融化,使表面组装BTB连接器与PCB板牢固粘接在一起。第五步清洗:其作用是将组装好的PCB板上面的对人体有害的焊接残留物如助焊剂等除去。第六步检测:其作用是对组装好的PCB板进行焊接质量和装配质量的检测。第七步返修:其作用是对检测出现故障的PCB板进行返工。

BTB连接器完成工艺之后即可进行质量和性能测试,测试有利于提高产品的产出率,遏制不良品的流通,还可减少BTB连接器的生产成本。BTB连接器测试中,弹片微针模组有较好的导通功能,可传输大电流,在1-50A范围内性能都很稳定,电流基本无衰减;在小pitch中适应性较强,连接时不卡pin、不断针,平均使用寿命可达20w次,是一款可靠的连接和导通性能的模组。