如何确保D-Sub连接器插拔力达标?有何技术要求?

在电子系统中,D-Sub连接器作为重要的信号传输接口,其插拔力的达标与否直接关系到整个系统的稳定性和可靠性。为了确保D-Sub连接器插拔力达到设计标准,需要遵循一系列严格的技术要求和设计准则。以下将详细探讨如何确保D-Sub连接器插拔力达标及其相关的技术要求。

一、理解插拔力标准

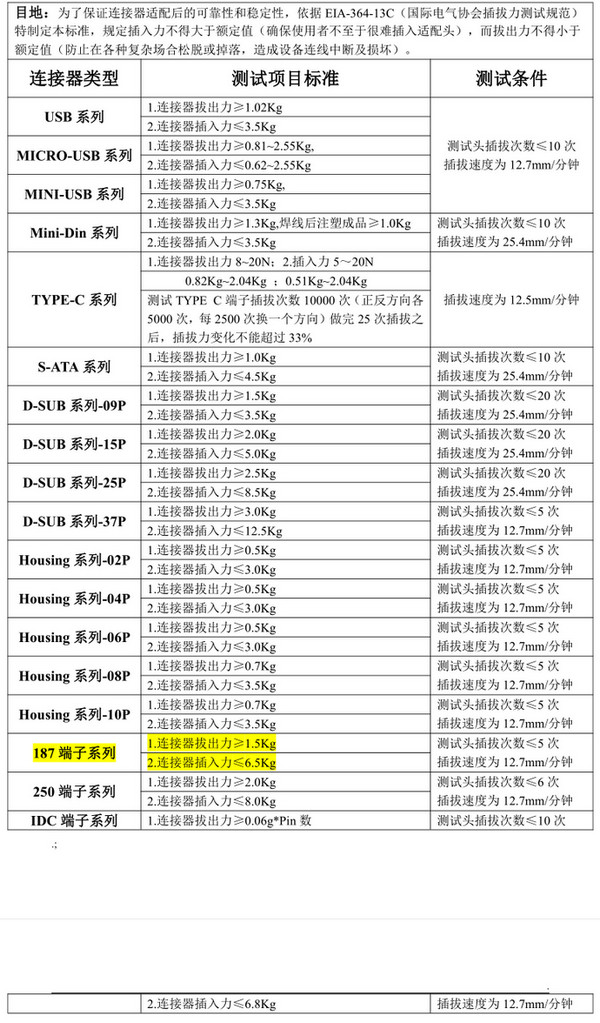

首先,明确D-Sub连接器不同型号和规格的插拔力标准是关键。一般而言,D-Sub连接器的插拔力标准根据引脚数量(如9P、15P、37P等)有所不同。例如,D-sub系列-15p的连接器拔出力应≥2.0Kg,插入力应≤5.0Kg。这些标准确保了连接器在提供稳固连接的同时,也便于操作人员进行插拔操作。

二、优化连接器结构设计

结构设计是影响插拔力的核心因素之一。为确保插拔力达标,设计时应采用合理的结构布局,优化接触件的形状和排列,以减少插拔时的阻力。此外,锁紧机制的设计也至关重要,通过加强锁紧力度和稳定性,可以有效提高连接器的抗振动和冲击性能,从而确保插拔力在标准范围内。

三、选用高质量材料

材料的选择对插拔力有直接的影响。高质量的导电材料(如紫铜、锡磷青铜)不仅具备良好的导电性,还具备优良的弹性和耐磨性,能够确保在多次插拔后依然保持低接触电阻和稳定的插拔力。同时,塑胶材料的选择也需考虑其耐热性、耐腐蚀性和机械强度,以确保连接器在各种环境条件下都能保持稳定的性能。

四、严格的生产工艺控制

生产工艺的稳定性和一致性对于确保插拔力达标至关重要。在生产过程中,应严格控制每一个环节,包括材料加工、注塑成型、组装测试等,确保每一个连接器的质量都符合设计要求。此外,还需进行严格的质量检测和测试,如插拔力测试、耐电压测试、耐温测试等,以确保连接器的整体性能达到标准。

五、实验验证与持续优化

为了确保D-Sub连接器在实际应用中的可靠性和稳定性,设计完成后需进行一系列的实验验证和测试。通过温升试验、冲击电流温升试验等方法,验证连接器在不同工况下的性能和稳定性。同时,根据测试结果不断优化设计和生产工艺,以提升连接器的整体性能,确保插拔力始终达标。

综上所述,确保D-Sub连接器插拔力达标需要遵循严格的技术要求和设计准则。通过优化结构设计、选用高质量材料、严格的生产工艺控制以及实验验证与持续优化等手段,可以确保连接器在各种应用环境中都能保持稳定的性能和可靠的插拔力。