PCB连接器压接工艺探索与实践(标准规范详解)

摘要: 介绍连接器压接技术的概念和特点,比较压接与焊接的特点及优势。对连接器压接方式进行了归类。结合产品背板上连接器的特点,对压接原理、压接质量保证因素、压接过程以及压接检验标准进行阐述,实现连接器压接工艺操作方案。

关键词: 连接器 ;压接 ;工艺

连接器压接技术是将弹性可变形插针或硬性插针与 PCB 金属化孔配合而形成的一种连接,在插针与金属化孔之间形成紧密的接触点,靠机械连接实现电气互连。随着电子产品的不断发展,产品的一致性和高密度化要求越来越高。对于细间距,多排插针的小型连接器,以往的焊接技术已无法完成,由于压接工艺具有很高的可靠性和易操作性 , 压接技术被广泛接受和使用。

1.连接器压接与焊接工艺性能比较

焊接技术是指采用锡合金焊料,在一定的温度下熔化,通过金属焊件与焊料的原子或分子间的相互扩散作用,结合形成金属间化合物,从而把焊接件与被焊件连接在一起的技术,这种连接方式具有良好的导电性能,是电子装联中最为常用的技术。压接连接技术是将弹性可变形或实心的插针脚加压插入印制电路板的金属化孔形成的连接。与焊接技术相比,压接连接的特点及优势体现在:1)PCB上无热应力产生 ;2)无影响可靠连接的焊剂残渣、锡珠等导电物质 ;3)无焊接中常见的虚焊、短路、透锡不良现象;4)连接器压接后,一般无需再用螺钉与 PCB 固定 ;5)使用长插针连接器压接时,PCB 背后伸出的针脚可作为背面插针,实现双面连接;6)有确定的接触阻抗和良好的高频性能 ;7)压接效率高且成本低;8)有良好的可维修性 ;9)压接后免清洗,成本降低,环保安全。

2.压接式连接器类型

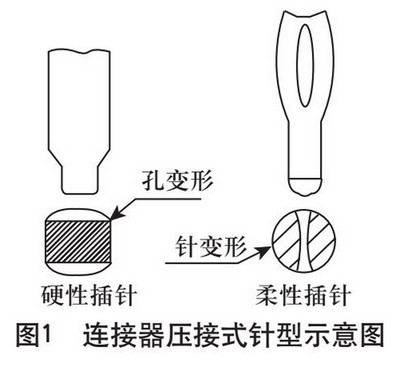

压接式连接器有特殊的外形,加压插入金属化孔后就可达到接触导通,而不需要焊接,这种压接式针型有两种:硬性和柔性插针。硬性插针即实心的插针脚,是针在压接过程中不产生变形,而 PCB金属化孔会变形 ;柔性插针即弹性可变形插针脚,是针在压接时受挤压会变形,而金属化孔不变形。两种压接式针型如图 1 所示。

西安工业集团西安铁路信号有限责任公司(以下简称公司)所用连接器为柔性插针。以产品背板压接为代表的PCB 元器件压接工艺,具有其高速、柔性、加工方便的特点。

3.压接原理

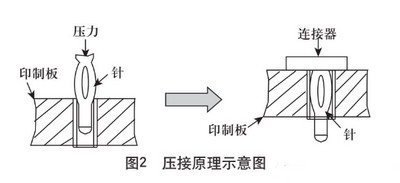

连接器插针压接时,在插针的金属部分和其他金属之间产生类似于原子熔融状态而使金属连成一体。通过金属相互之间压接,保持连接的电气和力学性能。当插针受到压力时,插针和金属孔壁之间产生非常大的挤压力,使插针和金属孔壁同时受外力而发生塑性变形,保持紧密接触。当压力消失后,插针的弹性恢复原状,产生对金属孔壁的压力而形成电接触。压接原理如图 2 所示。

4.压接质量保证因素

结合公司产品背板所用到的连接器、压接设备、压接工装、压接压力、连接器插针与金属化孔的匹配性,具体介绍背板连接器压接的实现过程,任何一种因素出现问题,都可能导致连接器和 PCB 的损坏。

4.1背板所用连接器

背板所用连接器种类,如图 3 所示。

4.2压接设备

公司所用压接设备为手动压力机,如图 4 所示。由于此设备比较老旧,调节行程比较麻烦,耗时相对较长,并且背板上连接器高低不一,每压接一种连接器就要调节压力机的行程。因此制作不同厚度的上压模来适应不同高度的连接器,使背板上所有连接器压接高度统一,压接行程一致,解决了来回调整设备压接行程问题,方便生产操作性。

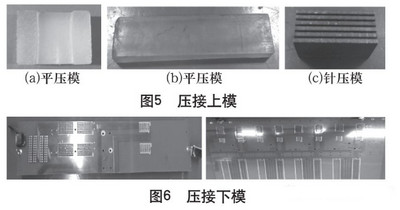

4.3压接工装

压接连接器应有压接工装来保证。压接工装有压接上模和压接下模,压接上模分为平压模和针压模。自制压接工装如图5、6 所示。压接下模采用与所压接印制板相同的电路板作为压接下模的简易工装,同时将压接下模的连接器对应的压接孔扩大0.5 倍,以利于连接器插针通过,防止将插针压弯变形,使连接器压不到位而报废。

4.4压接压力

压接压力在压接过程中起主要作用。压接压力由压接设备决定,手动压力机通过调节压力机行程来保证。压力机的压接头工作时最低距工作台面距离,为所压接的 PCB 厚度、连接器高度、上压模、下压模厚度之和,通过多次试验确定压力来保证压接质量。过小的压力不能将连接器压入 PCB 金属化孔中,过大的压力会使连接器变形,甚至损坏压接连接器塑壳或 PCB 金属化孔。

4.5连接器插针与金属化孔匹配

PCB 金属化孔径与连接器插针的匹配在设计时需要特别考虑,它将影响压接的电气性能和机械性能,具体可参考连接器使用说明。

4.6压接过程

将所要压接的PCB 放于下压模上,对齐孔位后用定位销固定,扳动快速夹夹紧。然后将装好下压模的印制板放在压接台面上,插装连接器,根据连接器选择相应的上模,上模用平压模(平压式连接器)或针压模(针压式连接器),调整好压接行程,锁紧压力机调整螺栓,转动手柄将连接器插针压入PCB 金属化孔中。如图 7、8、9 所示。同时观察连接器与印制板之间的缝隙,在没有缝隙的情况下,表示压接成功。

压接时需要注意几点:1)压接模具选用与所压接连接器相对应,模具之间不能混用;2)PCB上金属化孔重复压接一般不超过 3次;3)返工时退出来的连接器不能再使用。

5.压接质量检验

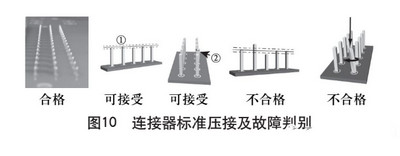

压接检验是保证压接质量的必要环节,压接检验有压接前检验和压接后检验。压接前检验是为了筛选出不合格的连接器,以防不合格的连接器用到产品中。压接后检验是为了保证压接后连接器能够和所配合连接器顺利啮合。

检验时应注意连接器的型号、安装位置和安装方向。连接器塑胶壳体良好,无破损、变形、裂纹和裂缝现象,插针不得有未压进或压不到位现象。印制板无损伤和变形。连接器压接后不能有松动,连接器塑壳平面要与 PCB 面贴合。连接器标准压接及故障判别如图 10 所示。

6.结束语

随着电子产品的迅猛发展,对电子装联可靠性的要求越来越高,压接的连接方式具有其特有的优势。掌握压接工艺,确定相应的实现方法,形成优化的操作方案,可确保连接的可靠性,对提高产品可靠性,降低生产成本,具有十分重要的意义。由于铁路产品为高可靠性产品,并且压接技术在各类产品中不断广泛使用,优化改进压接设备、压接工装以及压接方法尤为重要。下一步将调研先进的压接设备,制作正规化的压接工装,制定量化的插针压接力,进一步提高连接器压接精度及压接的可靠性 , 为高可靠环境中信号的控制与传输提供有力保证。